Télécharger l’article complet au format PDF

Aujourd’hui, la productivité est particulièrement importante pour chaque entreprise afin d’être réactive et de produire rapidement pour livrer aux clients le plus rapidement possible. Les fabricants s’intéressent à toutes les méthodes possibles d’accélération de la production. Dans les années 1980, le processus de polymérisation UV a commencé à être utilisé grâce à une formulation chimique (comprenant des photo-initiateurs), une réaction de polymérisation (durcissement) est réalisée via la lumière UV reçue par la substance (liquide). Le principal avantage de cette technologie est la vitesse de polymérisation, quelques secondes suffisent ! L’avantage peut être substantiel, notamment en termes de stockage, car à la fin de la chaîne de production, vous pouvez manipuler les produits afin qu’ils puissent être emballés et envoyés directement au client. La taille des lignes industrielles peut être réduite en remplaçant les fours IR (de 3 à 6 mètres de long utilisés pour les matériaux à base de solvants) par des fours UV nettement plus courts (de 0,8 à 2 mètres) qui consommeront moins d’énergie. La technologie de polymérisation UV est en plein essor sur le marché de l’électronique, mais elle n’en est encore qu’à ses débuts. Plusieurs obstacles ont ralenti son développement.

La technologie de polymérisation UV est en plein essor dans le marché de l’électronique mais elle n’en est encore qu’à ses débuts. Plusieurs freins ont ralenti ce développement.

Le premier était les zones d’ombres présentes sur certains PCBs où le vernis peut s’introduire mais ne pas recevoir de lumière UV, limitant sa polymérisation. L’achat d’un nouveau four avec une nouvelle technologie peut aussi être un frein, car l’industrie électronique privilégie souvent les technologies éprouvées et qui ont plusieurs décennies de tests et de retours d’expériences. Néanmoins différents acteurs (chimie et machine) poussent cette technologie UV, afin d’en tirer des études et des retours d’expériences, car le marché et l’industrie vont dans le sens de cette technologie pour les différents processus de séchage de vernis dans l’électronique.

Le laboratoire de ABchimie a pu développer des vernis de tropicalisation UV dual cure qui respectent les contraintes et les normes des industriels du marché de l’électronique pour protéger vos PCBs toujours plus rapidement et avec un impact environnemental toujours plus réduit. Un recul industriel dans l’automobile de 7 ans (24/24H,7/7). Pour rappel les vernis polymérisant aux UV ne contiennent pas de solvants, il n’y a donc pas de COV (composé organique volatil). De nos jours il existe deux technologies pour vos (futurs) processus de polymérisation UV, les lampes mercures ou les lampes UV LED. Alors, comment choisir ?

Voici quelques informations sur les deux technologies. Les lampes mercures, sont les systèmes plus éprouvés, moins chers (lampes seules) et représentent encore aujourd’hui 80% du marché de la polymérisation UV (toute industrie). Sur le long terme, suite aux évolutions constantes des normes environnementales (REACH par exemple), celles-ci vont sûrement être amenées à disparaître (horizon 2030/2040). Les lampes UV LED ont fait leur apparition au début des années 2000 et elles ont commencé à avoir une puissance UV suffisante (pour des applications de polymérisation UV industrielles) au début des années 2010.

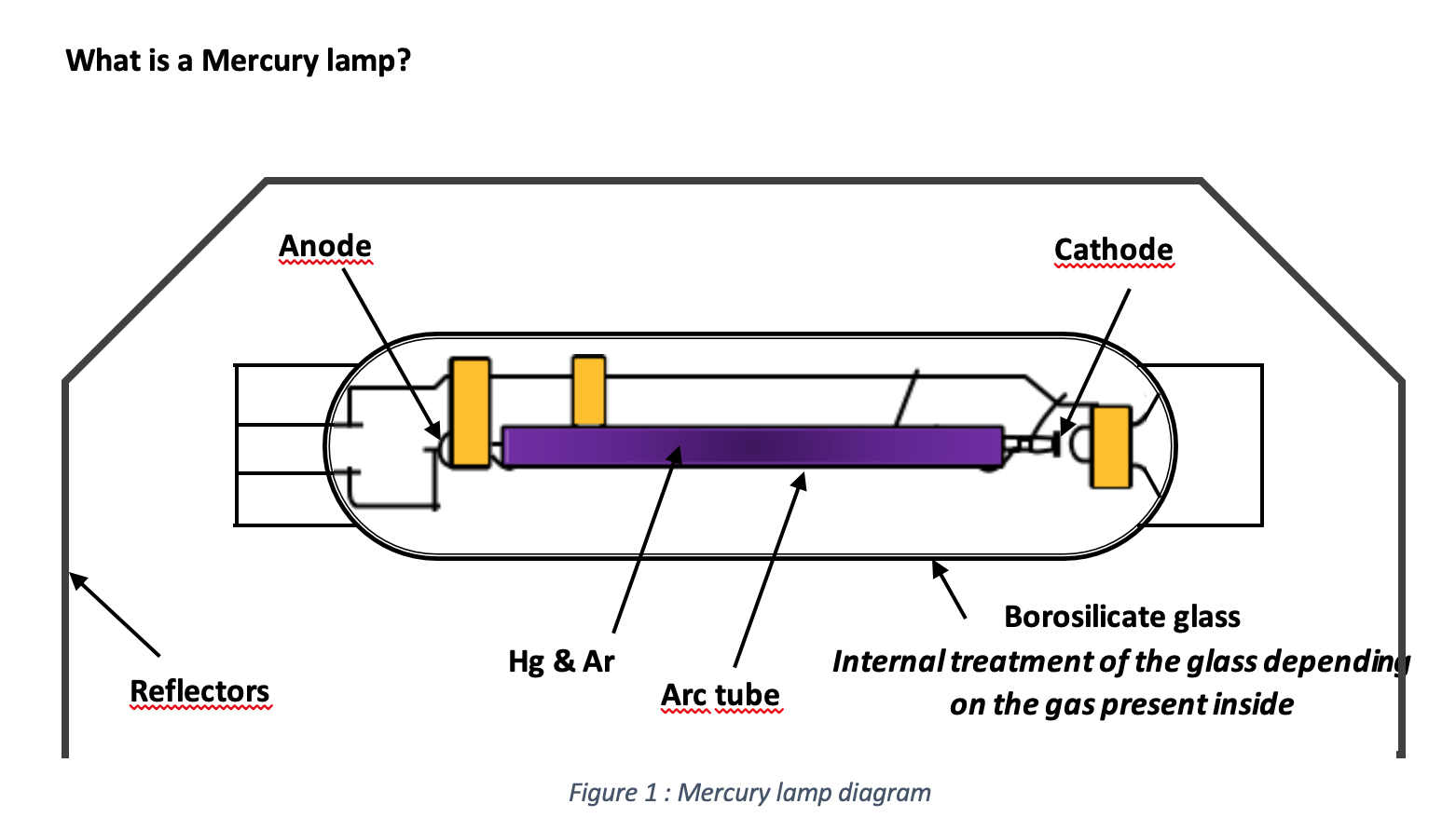

Le principe de fonctionnement est le suivant : un courant traverse les gaz dans le tube à arc, et en ionisant les photons, la lumière sera émise. La longueur d’onde dépendra des gaz présents dans la lampe. Le mercure est souvent présent sous forme de « petites billes » et, lorsqu’il est chauffé, finit par passer à l’état gazeux pour se mélanger à l’autre gaz inerte présent dans le tube. Il existe également des lampes dopées au fer ou au gallium. Cela dépend des longueurs d’onde et du spectre de lumière que vous souhaitez obtenir. Par exemple, le spectre d’une lampe dopée au gallium est proche du spectre d’une lampe UV LED (autour de 400 nm).

Autour de la lampe, des réflecteurs optiques focalisent les rayons à une certaine distance de travail pour optimiser la puissance optique. Vous devez connaître cette distance pour optimiser votre processus de polymérisation UV. Vous devez penser à nettoyer fréquemment les réflecteurs afin de ne pas perdre trop de puissance optique à cause de la saleté sur les réflecteurs. Ils sont également chargés de récupérer les rayons émis dans les mauvaises directions, car l’émission est de 360 degrés pour récupérer le maximum du flux optique.

La durée de vie d’une lampe à mercure varie de 600 à 2 000 heures. Sachant qu’une lampe à mercure a besoin d’un temps de chauffe qui peut varier de quelques minutes à plus de 10 minutes, cela génère des périodes où la lampe à mercure est allumée mais n’est pas utilisée. Il faut garder à l’esprit que les lampes à mercure ne sont pas faites pour être allumées et éteintes fréquemment, c’est ce qui les endommage et les affaiblit, raccourcissant leur durée de vie.

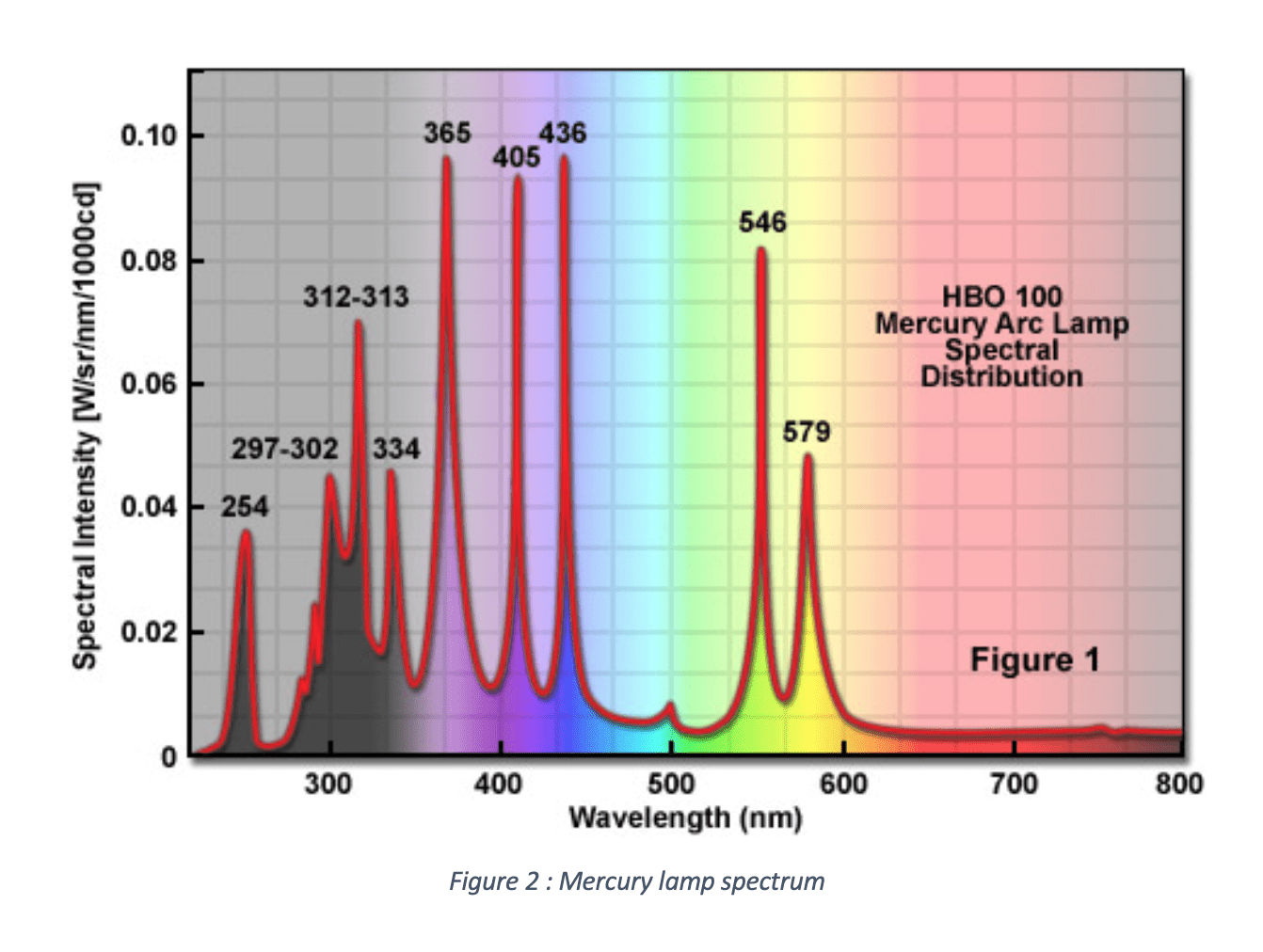

Le spectre lumineux d’une lampe à mercure est souvent large, ce qui signifie que plusieurs longueurs d’onde sont émises, UVA, UVB et UVC. Les UVC sont un rayon UV puissant (et dangereux) qui facilite la polymérisation UV des formulations chimiques. Ils aideront particulièrement à la polymérisation de surface du revêtement de tropicalisation. Mais ces rayons vont diviser les molécules d’oxygène présentes dans l’air (O) pour créer de l’ozone (O2, gaz nocif et dangereux), donc un système d’extraction d’ozone est nécessaire dans l’équipement de polymérisation.

L’efficacité d’une lampe à mercure est de l’ordre de 5 %, ce qui signifie que, pour 100 W consommés, seuls 5 W sont convertis en puissance optique. De plus, comme la lampe à mercure a un spectre large, seule une partie des longueurs d’onde émises est utile pour la réaction de polymérisation UV. Les longueurs d’onde visibles émises ne sont pas utilisées pour la polymérisation. De plus, 70 % de la puissance émise est infrarouge, c’est une « émission de chaleur directe », qui peut affaiblir certains composants électroniques ou pièces en plastique sensibles.

La puissance d’une lampe à mercure diminue avec le temps en fonction de son utilisation, ce qui signifie qu’il faut régulièrement contrôler sa puissance pour être sûr que la dose en millijoules est suffisante pour assurer une polymérisation correcte et suffisante. C’est une contrainte à prendre en compte dans le choix d’une technologie.

Le prix d’une lampe à mercure est plutôt attractif (quelques centaines d’euros), mais ce système nécessite beaucoup d’entretien et les utilisateurs doivent avoir à l’esprit qu’il est nécessaire de remplacer les lampes assez fréquemment. Les normes REACH et autres normes environnementales qui ne favorisent pas la durabilité de cette technologie doivent également être prises en compte. De plus, l’intégration d’une lampe à mercure dans un équipement nécessite un système d’extraction et une gestion de la température qui peuvent être rapidement contraignants.

Qu’est-ce qu’une lampe UV LED ?

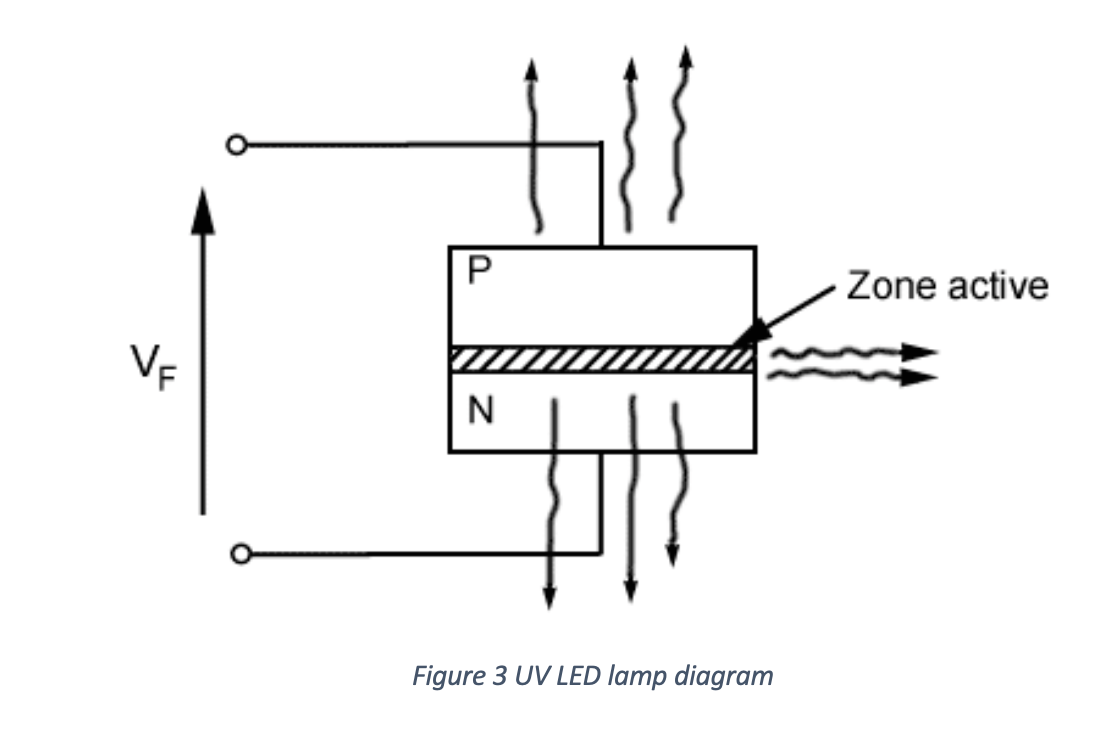

Le principe de fonctionnement est le suivant : un courant traverse les matériaux semi-conducteurs. Les électrons passant d’une jonction (N et P) à une autre, vont perdre de l’énergie qui va créer un photon (zone active) et ainsi émettre de la lumière. Pour cette technologie, c’est le choix des matériaux semi-conducteurs qui va déterminer la longueur d’onde émise par la LED. Une lampe UV LED, par conséquent, est un système électronique qui comprend plusieurs LED (parfois des milliers) en fonction de la taille de la fenêtre d’émission et de la puissance optique que vous souhaitez obtenir. Par exemple, une lampe UV LED de 395 nm signifie que toutes les LED UV utilisées sont les mêmes et que leur principale propriété est d’avoir leur pic d’émission à 395 nm.

Pour une réaction de polymérisation UV LED, la chimie doit être correctement dédiée à la longueur d’onde émise par le système, car si toute la puissance optique envoyée ne correspond pas à la longueur d’onde des photo-initiateurs, la réaction de polymérisation ne démarrera pas.

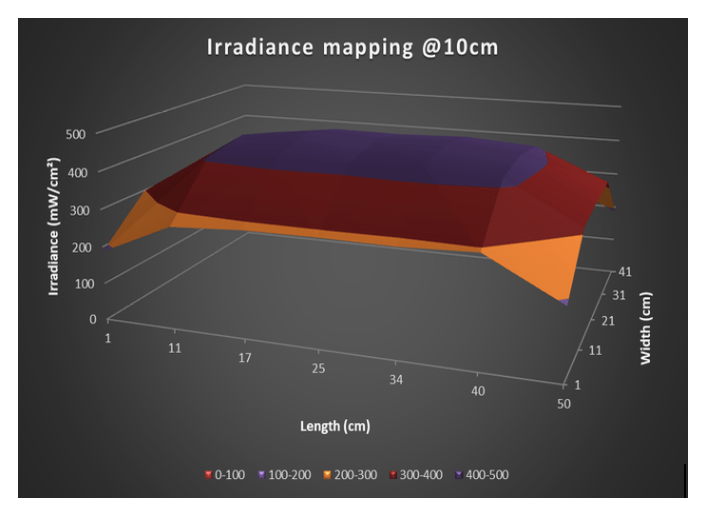

Pour un système UV LED, la distance de travail peut parfois être problématique. En effet, il n’y a pas toujours (c’est en option) de système optique pour réduire les pertes de puissance optique pour les longues distances de travail. Si la puissance UV est trop faible, la réaction chimique peut également ne pas être entièrement achevée. ABchimie et ses partenaires ont travaillé dur pour offrir des solutions chimiques et des lampes UV LED plus efficaces afin de conserver une grande flexibilité sur vos processus de polymérisation UV LED.

La durée de vie d’une lampe UV LED est de l’ordre de 20 000 heures, ce qui représente un peu plus de 2 ans d’utilisation 24 heures sur 24 et 7 jours sur 7, sachant que la technologie LED ON/OFF est flexible, cela permet son utilisation uniquement en cas de besoin. Il n’y a pas de temps de chauffe (quelques centaines de microsecondes), vous pouvez donc allumer votre lampe UV LED uniquement lorsqu’il y a un matériau de polymérisation qui passe sous la lampe. Par rapport à une production, ces « un peu plus de 2 ans » peuvent facilement se transformer en 5 ans ou plus, sans entretien ni remplacement de la lampe UV LED.

Le spectre d’un système UV LED est souvent très étroit (par exemple, un pic principal à 395 nm plus ou moins 10 nm), souvent dans les UVA. Ce sont les UV les moins dangereux, mais en raison de leur puissance, ils restent dangereux. Il n’y a pas de création d’ozone car il n’y a pas de présence d’UVC. Le stress thermique émis est également moins important car il n’y a pas d’IR émis par ce type de système UV LED.

L’efficacité d’un système UV LED est d’environ 30 %, ce qui signifie que pour 100 W consommés, 30 W sont de la puissance optique, normalement utilisée directement pour la polymérisation UV, car la chimie est adaptée à la longueur d’onde émise par la lampe LED.

Pour mesurer un système UV LED, il suffit d’un radiomètre calibré dans la longueur d’onde émise par le système UV LED. L’irradiance et l’énergie directement utilisées pour le processus de polymérisation sont mesurées. Les mesures sont répétables et stables. Le système UV LED perd peu ou pas d’irradiance avec le temps. C’est une garantie de sécurité.

Le prix d’une lampe UV LED est souvent plus élevé que celui d’un système de lampe à mercure : l’ordre de grandeur est de plusieurs milliers d’euros. Ce prix est à relier à sa durée de vie, ses gains énergétiques, sa flexibilité ON/OFF, son faible entretien et son faible impact environnemental. L’intégration de ce type de lampe ne pose aucun problème et permet aux utilisateurs de disposer de fours à des prix compétitifs.

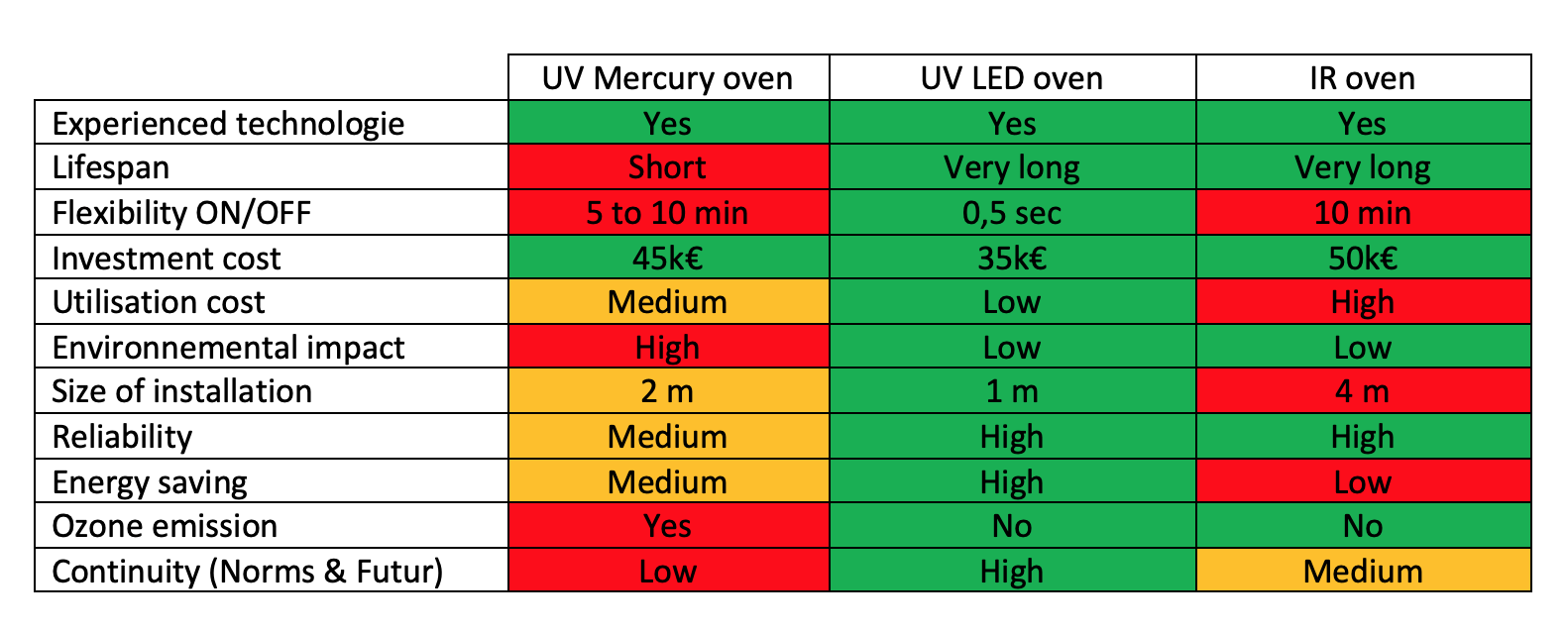

Voici un résumé des avantages et des inconvénients des deux types de technologies UV intégrées aux équipements par rapport à la technologie de four IR plus connue :

Ces nouvelles technologies nous permettent de repenser les lignes de production et leurs processus.

Les applications de polymérisation UV dans l’électronique ne s’arrêtent pas aux matériaux de revêtement de tropicalisation. Il existe également des résines UV ou des gels UV disponibles pour former des barrières avant l’application du revêtement, empêchant ainsi le revêtement de migrer sous les composants ou sur les zones du PCBA qui ne doivent pas être revêtues. Pour la polymérisation du cordon de résine ou du gel, la technologie UV LED présente plusieurs avantages. En effet, un spot UV LED peut être monté permettant une polymérisation quasi immédiate du matériau après application. C’est simple et efficace.

Cependant, il est nécessaire de garder à l’esprit les dangers liés à ces rayons UV pour offrir des couples machine/matériau bien sécurisés et ergonomiques pour les utilisateurs généraux et les fabricants d’électronique. L’évolution de la chimie et des technologies s’orientera vers des technologies plus vertes avec des processus de polymérisation UV LED à basse température, sans COV.

À cette fin, la société PPE (Product Process Expertise) a développé une lampe que la société MStech, via SMT Worldwide, propose déjà en équipement, répondant à ces exigences strictes et permettant, grâce à un processus différencié, de polymériser des matériaux même à des distances allant jusqu’à 20 cm de hauteur. Nous avons pu tester cet équipement et les résultats sont stupéfiants. Il donne un processus stable avec un équipement bien pensé avec des options qui permettent la traçabilité de chaque PCB. Un véritable équipement de haute technologie à voir.