L’ensemble de nos fiches techniques sont disponibles sur notre site web www.abchimie.com en version française et anglaise. Elles sont régulièrement mises à jour. Pour les fiches de sécurité, vous pouvez nous les demander à tous moments par mail contact@abchimie.com . Nous vous répondrons dans les plus brefs délais.

Le rôle d’un vernis de tropicalisation est de protéger un circuit électronique qui est soumis à un environnement difficile pour augmenter sa fiabilité, sa durée de vie. Les vernis de tropicalisation ont les propriétés suivantes :

- Propriétés électriques : isolant.

- Propriétés physiques : adhérence et dureté.

- Propriétés mécaniques : résistance à l’abrasion, la vibration, au tin whiskers.

- Propriétés chimiques : résistance ou non contre certains liquides agressifs (solvants, acides, alcalins…).

D’une manière générale les vernis protègent de l’humidité, des gaz, des poussières, des particules fines dans l’air. Les résines apportent une protection mécanique et isolante même pour les immersions dans les milieux agressifs (eau, chimie…)

Suivant le milieu, il conviendra d’utiliser l’une ou l’autre de ces technologies pour protéger vos cartes électroniques contre :

- Le risque de corrosion

- Les courts circuits

- Le piratage de premier niveau

- Les chocs mécaniques

Afin de :

- Améliorer la fiabilité

- Allonger la durée de vie du sous ensemble

- Augmenter l’isolement du PCBA

Vous pouvez appliquer un vernis de tropicalisation avec 4 méthodes différentes :

- Pinceau

- Spray (aérosol ou pistolet)

- Trempage

- Machine de dépose sélective

Pinceau : Il s'agit de la méthode la plus simple pour appliquer un vernis de tropicalisation. Le principal avantage est que vous n'avez besoin d'aucun investissement pour utiliser cette méthode (seulement un pinceau). Le pinceau est particulièrement adapté à la maintenance et la réparation.

Cependant, selon la compétence de l'opérateur, cette méthode peut provoquer : des traces, des surépaisseurs et des bulles. L’apport d’une pollution extérieure du au pinceau utilisé. Vous devez également protéger l'opérateur contre l'exposition aux solvants.

Spray (aérosol ou pistolet) : Vernir avec un aérosol ou un pistolet est un processus similaire. Cette méthode demande un faible investissement et permet une bonne répartition du vernis.

Pour assurer une épaisseur appropriée et être sûr que tous les côtés des composants soient vernis, vous devez effectuer 4 applications croisées à 90 °.(on parle de passes croisées). Le principal inconvénient est le temps de masquage/démasquage pour protéger tous les connecteurs et les zones où le vernis de tropicalisation est interdit.

Trempage : Le processus de trempage est rapide et permet une répartition uniforme du vernis si le process d’application est parfaitement respecté. Temps de descente 20 cm/minute, temps de remontée 10 cm/minute afin de profiter du phénomène de lift out. Le design du PCB doit avoir été conçu pour le trempage.

Machine de dépose sélective : c’est est le process le plus populaire. Cette méthode demande un investissement important mais présente les avantages suivants :

- Rapidité

- Répétabilité

- Epaisseur contrôlée

- Pas de masquage/démasquage

La sélection d'un vernis de tropicalisation est une question importante et sensible pour vos nouveaux projets électroniques. Il est nécessaire de choisir le vernis adapté en fonction, de l’environnement du pcb, de vos moyens de production, de la quantité de carte à produire, des coûts matières. Pour pouvoir sélectionner le vernis de tropicalisation approprié qui répond à vos besoins, voici une liste de questions qui peuvent vous guider :

- Température de fonctionnement ?

- Environnement (humidité, résistance à l'abrasion, résistance chimique…) ?

- Réparabilité ?

- Qualification (UL, MIL, IPC…)?

- Méthode d’application (pinceau, spray, trempage, machine de dépose sélective)?

- Tests ?

- Temps de process ?

- Coût ?

Les réponses à ces questions suffisent souvent à donner directement le type de vernis approprié à utiliser. Toutefois, il n'est pas possible d'avoir un vernis de tropicalisation facilement réparable, et en même temps, avoir un vernis qui résiste aux solvants.

Dans ce cas, vous devez également hiérarchiser vos priorités.

Ces questions aident les équipes d’ABchimie à vous proposer le vernis de tropicalisation approprié à votre application. Si vous avez besoin d’aide pour qualifier le bon vernis, contactez-nous contact@abchimie.com

Aujourd’hui, 80 % du marché des vernis de tropicalisation est dominé par des systèmes avec solvants. Il y a plusieurs raisons historiques, techniques et financières à cela, telles que :

- L’ajout de solvants aide à réduire la viscosité pour faciliter l’application

- La présence de solvants aide à nettoyer le substrat pour un mouillage efficace et une bonne adhérence du vernis

- L’évaporation des solvants permet un process rapide et donne des films minces pour réduire les coûts des vernis

Si les solvants sont un bon facteur technique pour les applications de vernis, ils sont néanmoins mauvais pour l’environnement, la santé et la sécurité des opérateurs.

La directive sur les émissions de solvants, dirigée par la Communauté européenne (CE), est la législation majeure qui conduit à la réduction des émissions industrielles de composés organiques volatils (COV). C’est le principal moteur clé encourageant de plus en plus d’utilisateurs à passer à la technologie sans solvant et c’est la raison pour laquelle ABchimie développe continuellement des solutions plus respectueuses de l’environnement pour protéger vos PCB.

Il y a de nombreuses implications lors du passage d’un vernis solvanté à un vernis sans solvant et il est très rare de voir les utilisateurs effectuer le changement direct sur leurs lignes existantes, en raison des investissements et du changement d’équipement nécessaire. Cependant, de part l’intérêt croissant des utilisateurs pour les solutions sans solvant, ils se trouvent très souvent automatiquement inclus dans toutes les nouvelles qualifications de produits pour les projets futurs. La tendance va bientôt changer, ce n’est qu’une question de temps...

Il est important que le design d’un PCB respecte des règles précises si celui-ci doit être vernis : Définir des zones vernies et zones interdites. Ne pas placer les composants à vernir et composants interdits dans une même zone, un espace de 4 mm est recommandé.

Préférer des vias bouchées, si cela n’est pas possible, ne jamais mettre une via débouchant sur l’autre face sur une zone interdite. Si la méthode de dépose est le trempé, il conviendra de positionner tous les connecteurs et composants non étanches sur un même bord extérieur du circuit.

Avant de vernir un PCBA, il est important : Que le PCB soit « sec », rappelons ici qu’un FR4 reprend 100% de son humidité en 72 heures. L’humidité contenue dans le FR4 risque d’altérer l’accroche du vernis sur le PCBA, sans accroche pas de protection. Si le PCB n’est pas verni directement à la suite du process SMT, il est recommandé de passer les circuits en étuve pour éliminer l’humidité résiduelle.

Le PCB doit être « propre », toute contamination risque de diminuer l’adhérence du vernis. Si vous ne nettoyez pas les circuits, il convient de vérifier l’adhérence du vernis par un cross cut suivant la norme ISO2409. Une vérification de l’énergie de surface peut aussi être un bon indicateur.

95% des utilisateurs de vernis ne nettoient pas leurs PCB du fait des coûts engendrés, ces opérations de nettoyage restent essentielles pour les applications militaires, aéronautiques, médicales….

Le nettoyage est une étape supplémentaire et coûteuse.

Le nettoyage d'un PCB augmente la tension de surface de la carte de façon homogène et améliore donc la mouillabilité du vernis, Il élimine les contaminants (tels que les résidus de silicones, les huiles, les résidus de colle…) qui peuvent provoquer des problèmes de démouillage. Cela permet une meilleure adhérence et évite d’éventuel problème ultérieur de compatibilité chimique entre le vernis, le flux, les résidus de crème à braser.

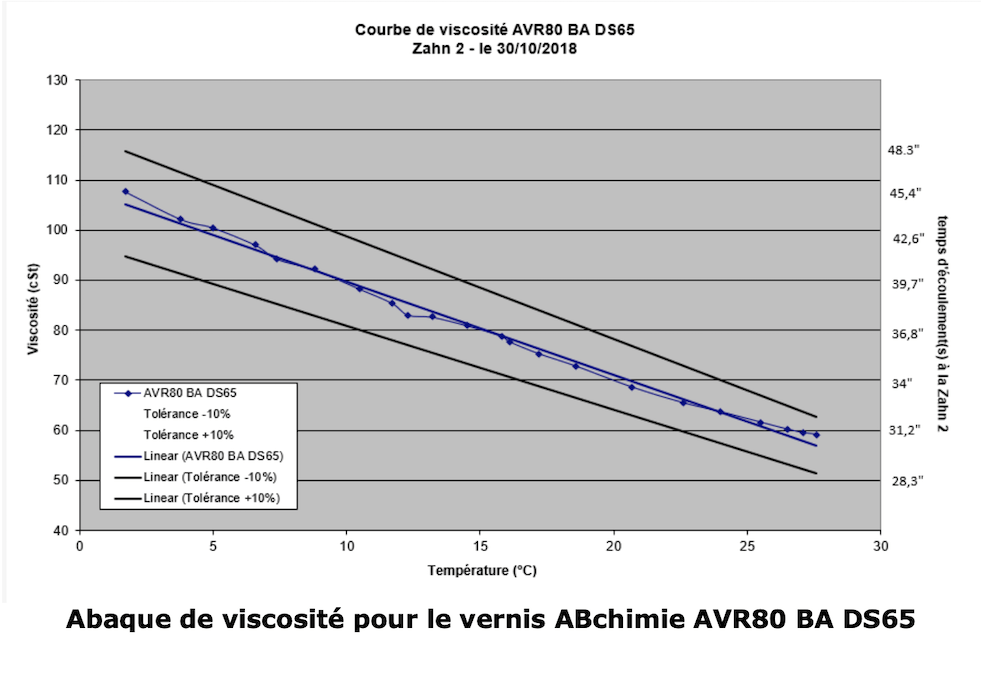

La façon la plus rapide et la plus simple de vérifier la viscosité d’un vernis est d’utiliser une coupe qui est un outil simple en acier inoxydable avec un trou percé au centre. Il permet de mesurer une viscosité cinématique, qui est un temps d’écoulement exprimé en secondes. Il y a plusieurs types de coupes disponibles sur le marché. Si nous prenons par exemple notre vernis acrylique solvanté, ABchimie AVR80 BA DS 65, nous vous recommandons d’utiliser une coupe Zahn 2.

La méthode consiste à tremper la coupe entièrement dans le vernis pour la remplir. Après avoir soulevé la coupe du vernis, vous démarrez votre chronomètre pour mesurer le temps qu’il faut pour que la totalité du vernis coule du trou. Dès que le débit de liquide commence à se briser, vous arrêtez le chronomètre pour obtenir un temps d’écoulement, exprimé en secondes, qui peut ensuite être converti en centistokes (cSt) à l’aide d’un abaque de conversion de viscosité.

ABchimie propose plusieurs versions de vernis « prêtes à l’emploi », selon votre process d’application.

- Centistoke est l’unité de mesure de la viscosité cinématique (avec une coupe)

- Centipoise est l’unité de mesure de la viscosité dynamique (avec un viscosimètre Brookfield par exemple). cSt = cPs / densité.

Il est important de noter la température du vernis pendant le test, car la viscosité dépend de la température. Des températures plus élevées entraînent une diminution de la viscosité.

D’une manière générale une épaisseur de 25 à 50 microns est suffisante pour protéger votre carte électronique. La norme IPC CC 830 recommande 30 à 130 microns en fonction de la nature chimique du vernis mis en œuvre. Attention, une épaisseur trop importante risque de créer des problèmes de délamination et de cracks.

C’est une question complexe car on ne peut pas prendre en compte uniquement un volume d’air extrait. En effet, il est très important d’éviter un flux d’air trop rapide à la surface du PCB qui vient d'être vernis. Ceci aurait pour effet de créer une croûte en surface qui enfermerait les solvants devant s’évaporer. Le temps de séchage du vernis s’en trouverait augmenté considérablement avec le risque supplémentaire de générer des bulles et des cracks.

Pour réduire le temps de séchage et éviter l’effet de peau, il faut que l’extraction soit un renouvellement d’air. Si l’extracteur en place ne peut être régulé, il faudra installer un variateur de vitesse ou augmenter les espaces d’entrée d’air. L’extracteur évacuant un volume par heure, si les ouvertures sont plus importantes cela réduira la vitesse de l’air à la surface du PCBA et évitera l’effet de peau.

D’une façon générale, on laissera au PCB un temps minimum de 2 minutes en zone de désolvatation avant de continuer le process dans un four IR s’il y a lieu.

Lors de l’application de vernis solvantés, les solvants contenus s’échappent et doivent être extraits pour éviter d’une part à l’opérateur d’en subir l’éventuelle toxicologie et d’autre part de ne laisser que la partie résine sur le PCB. Suivant le mode de dépose (aérosol, pistolet, manuel, machine de dispensing) différents équipements existent sur le marché.

Pour la dépose en spray, des cabines de peinture performantes existent. Pour les machines de dispensing, elles sont généralement couplées à une « zone flash » qui est une zone d’extraction qu’il conviendra de dimensionner en fonction du nombre de circuit, du type de solvant à extraire et de la vitesse de la ligne.

L’extraction devra se limiter à un renouvellement d’air pour être efficace (cf question : Quel temps de désolvatation pour ma ligne de vernissage ?)

Il y a 3 étapes dans un processus de polymérisation d’un vernis :

1) Sec au toucher : le vernis est assez sec pour que le PCB puisse être manipulé SOIGNEUSEMENT. Si vous touchez la surface du vernis, il ne doit pas laisser de marques de doigt. Le temps peut varier de quelques secondes à quelques heures selon les types de vernis.

2) Partiellement sec : le vernis est suffisamment sec pour que le PCB soit manipulé NORMALEMENT, mais le vernis n’est pas entièrement polymérisé. À ce stade, vous pouvez expédier un PCB et/ou continuer dans les processus d’assemblage suivants. Le temps peut varier de quelques minutes à 24 heures selon les types de vernis.

3) Complètement polymérisé : le vernis a atteint sa performance optimum en termes de propriétés électrique, physique et chimique. À ce stade, vous pouvez effectuer n’importe quel test climatique (en général 7 jours).

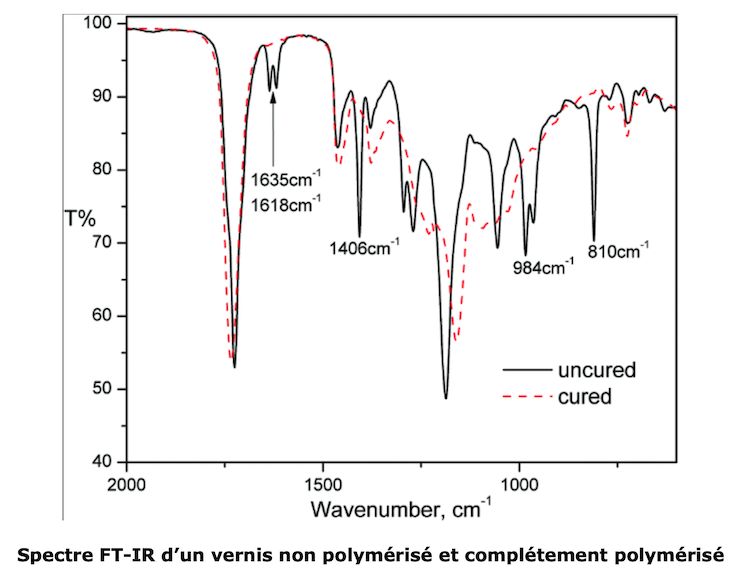

Il faut noter que la méthode pour vérifier que le vernis complètement polymérisé est le FT-IR (Spectroscopie Infra rouge) qui est une technique analytique identifiant la présence et / ou l’absence de molécules fonctionnelles, selon la chimie du vernis.

Par exemple, pour les acryliques solvantés, nous examinons uniquement la disparition des fonctionnalités solvantés, car le processus de polymérisation repose simplement sur l’évaporation des solvants. Pour la chimie des UV sans solvant, nous examinons la conversion des doubles liaisons et la disparition du pic isocyanate, car le processus de polymérisation implique une double réticulation plus complexe. Dans un premier temps il y a une polymérisation avec la lumière UV et dans un second temps une polymérisation secondaire avec l’humidité ambiante.

Ce phénomène est observé dans le cas des vernis à base solvant. Le mélange vernis/solvant peut se rétreindre avant d’avoir pu former un état de surface bien lisse. Ceci est occasionné par une évaporation trop rapide des solvants contenus dans le mélange vernis/solvant. Il conviendra donc de s’assurer à quelle étape du process est généré ce problème.

Une vérification pourra ainsi être effectuée en sortie de chacun des équipements constituant votre ligne de vernissage (machine de vernissage/zone de désolvatation /four de polymérisation)

Une fois l’équipement en cause déterminé, l’objectif sera de diminuer la puissance d’extraction à l’intérieur de l’équipement jusqu’à la suppression de l’effet peau d’orange.

La présence de bulles sur PCB peut être due à différents facteurs tels que :

- La présence d’overlap lors du dispensing

- Une extraction d’air trop importante générant un effet de peau

- Un réservoir sous pression d’air (Loi de Henry, cas des vernis acrylique)

- Un appel d’air dû à un circuit d’application non étanche

- Une projection aléatoire lors du dispensing sur un angle de composant

- Une dépose au pinceau

- Une encapsulation one shot d’un BGA par exemple

Comment faire disparaître (ou atténuer) les fils blancs en process spray (mode pistolet notamment) ?

La présence de fils blancs (parfois appelés, effet « barbe à papa ») lors d’un vernissage en pistolet ou de l’utilisation d’un applicateur spray est dû à un séchage trop rapide du vernis avant d’atteindre le PCB. Ce phénomène existe essentiellement sur les vernis acryliques.

Ce phénomène est simple à expliquer : lors d’un vernissage en spray, le vernis est atomisé (transformé en fine gouttelettes pour être projeté sur votre carte électronique). Dans cet état, les gouttelettes sèchent dans l’air avant d’atteindre votre PCB, c’est à ce moment-là que se créent ces fils blancs qui sont des fils d’acrylique.

Comment éviter les fils blancs ?

Plusieurs paramètres peuvent être modifiés pour éliminer ce phénomène :

- Rajouter du diluant.

- Utiliser un diluant plus lent à s’évaporer.

- Diminuer la pression d’air.

Ces solutions ont pour but de ralentir le séchage du vernis pour éviter que celui-ci sèche lors de la pulvérisation. Nous proposons également des vernis prêts à l’emploi développés spécifiquement pour être utilisés en spray.

Les législations diffèrent d’un pays à l’autre. En ce qui concerne la France, ces déchets sont considérés comme des déchets dangereux ou Déchets Industriels Dangereux (DID) et doivent donc être récupérés par un professionnel. Nous vous conseillons donc de mettre un bac de tri dédié à vos DID dans lesquels vous pourrez placer aussi bien :

Les emballages souillés vides non nettoyés. Ce sont des contenants (fûts, pots, bidons, seringues, aérosols…) qui ont contenu des vernis, résines, silicones…. Ils sont considérés, même vides, comme le produit qu’ils ont contenu. Les matières souillées : ce qui a été en contact avec nos produits. On trouve des produits tels que les EPI, les chiffons, les verreries souillées, les absorbants…

Dès qu’un sous-ensemble électronique est soumis à un environnement difficile (humidité, chimique, température alternée…) il convient de la protéger avec un vernis de tropicalisation pour assurer sa fiabilité et allonger sa durée de vie.

ABchimie mène une politique environnementale stricte. En effet, lors du développement d’un nouveau produit, l’équipe du laboratoire sélectionne toujours les matières premières les moins toxiques pour la réalisation des formulations.

Le laboratoire est attentif aux évolutions des législations pour permettre de vous proposer une alternative lorsque qu’une matière première se trouve impactée par l’évolution de celle-ci.

Le TEST UL94 est la norme pour évaluer la non-propagation à la flamme d’un matériau. On le retrouve souvent noté UL94 V-0 sur les produits. Parmi les vernis de tropicalisation, les suivants sont qualifiés UL94V0 :

- AVR80 BA, AVR80, AVR80 MP (vernis acrylique).

- SVR99 (vernis silicone).

- ABchimie 746E UV (vernis UV uréthane-acrylate).

- ABchimie 42K UV (vernis UV uréthane-acrylate).

- ABchimie 526 UV (vernis UV uréthane-acrylate).

Quoi choisir entre un vernis de tropicalisation et une résine (résine polyuréthane ou époxy à 2 composants) ? Selon le niveau de protection requis, la réponse peut être évidente ou non. La façon la plus simple de répondre est de préciser à quoi servent ces deux produits :

Vernis de tropicalisation : Le vernis de tropicalisation est une fine couche de vernis isolant conçu pour protéger les PCB. En extérieur, ils sont souvent protégés par des boîtiers donc à l’abri de la pluie mais affectés par les changements de températures qui créent de la condensation. Dans ces conditions, le vernis est principalement conçu pour éviter le développement de la corrosion qui mènera à la mise en défaut de la carte électronique.

Résine : La résine est conçue pour protéger les PCB contre les environnements très agressifs et encapsule complètement les PCB pour isoler le système électronique de son environnement extérieur. Il offre une meilleure protection mécanique et chimique qu'un vernis de tropicalisation. Souvent, la résine sert de boîtier.

Une résine peut permettre à vos PCBA d'être protégés contre la pluie et/ ou des immersions prolongées. Voici un tableau récapitulatif qui peut vous aider dans le choix entre un vernis de tropicalisation ou une résine.

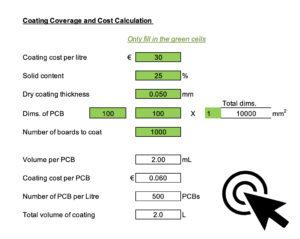

Le véritable coût d’un vernis n’est pas seulement lie à un simple prix au litre (€/L) mais aussi à sa couverture c’est-à-dire sa capacite à couvrir une surface pour une épaisseur donnée. Cela signifie que le coût du vernis par carte (€/PCB) est beaucoup plus pertinent à utiliser lors de l’évaluation d’un vernis ou de comparaison avec d’autres vernis du marché.

Pour vous aider dans ce calcul, ABchimie met à disposition un outil simple qui vous permet de calculer automatiquement la couverture et le coût d’un vernis par carte avec les informations suivantes :

- Coût du vernis au litre

- Extrait sec %

- Epaisseur de film sec

- Dimensions de la carte

- Nombre de côtés à vernir

- Nombre de cartes à vernir

Entrez ces informations dans les cellules vertes et le calcul se fera automatiquement avec le volume de vernis par PCB, le coût par PCB, la couverture de PCB par litre et le volume total de vernis pour votre projet.

Calcul de la couverture et du coût d’un vernis

Nous observons dans cet exemple que pour vernir un PCB de taille 100x100mm avec 50 microns d’épaisseur, le véritable coût du vernis s’élève à €0.060/PCB. Pour remettre cela en perspective, cela démontre que le coût d’un vernis n’est pas significatif car représente dans la plupart des cas :

- Moins de 2% du coût total d’un PCB si on considère le coût du vernis seul

- Moins de 8% du coût total d’un PCB si on considère le coût du vernis et du process (machine, temps de process, énergie et espace au sol)

Cliquez ici pour télécharger la feuille de calcul.